随着工业4.0时代的深入发展,食品饮料行业正面临着消费需求多样化、质量安全追溯严苛、生产运营效率亟待提升等多重挑战。在此背景下,制造执行系统(Manufacturing Execution System, MES)作为连接企业计划层与控制层的关键信息系统,正成为构建智慧工厂、实现产业升级的核心引擎。本文将探讨如何借力MES系统,驱动食品饮料行业实现智慧工厂转型,并分析其在技术转让过程中的关键价值与实践路径。

一、MES系统:食品饮料智慧工厂的“中枢神经”

MES系统通过实时收集、监控和分析生产现场的数据,实现对生产全过程的精细化、透明化管理。对于食品饮料行业而言,其核心价值体现在:

- 全流程可追溯性:从原料入库、生产加工、包装到成品出库,实现批次级甚至单品级的全程追踪。一旦出现质量问题,可快速定位问题环节与受影响产品,极大提升了质量安全管理水平与召回效率,满足日益严格的法规要求。

- 生产过程优化:实时监控设备状态、工艺参数(如温度、压力、混合时间等),确保生产过程严格符合标准作业程序(SOP),减少人为误差,稳定产品质量。通过对生产节拍、设备利用率和物料消耗的分析,识别瓶颈,优化排产,提升整体设备效率(OEE)。

- 资源精细管控:精准管理原材料、辅料、包材的库存与消耗,实现物料防错与防呆,减少浪费。对人员绩效、能源消耗进行有效管理,降低综合成本。

- 数据驱动决策:将生产现场的海量数据转化为可视化的报表与看板,为管理层提供实时、准确的生产洞察,支持数据驱动的生产决策与持续改进。

二、智慧工厂蓝图:MES与新兴技术的深度融合

真正的智慧工厂,是MES系统与物联网(IoT)、大数据、人工智能(AI)、云计算等新兴技术深度融合的产物。

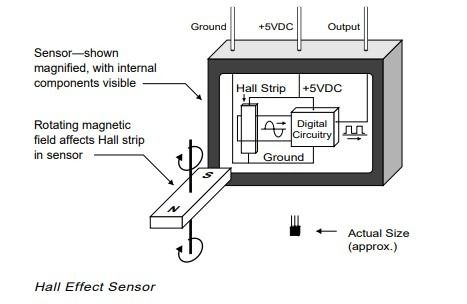

- IoT集成:通过传感器、RFID、智能仪表等,自动采集设备、物料、环境数据,为MES提供实时数据流。

- 大数据与AI分析:利用AI算法对历史生产数据进行分析,实现 predictive maintenance(预测性维护)、质量预测、工艺参数优化等高级应用。

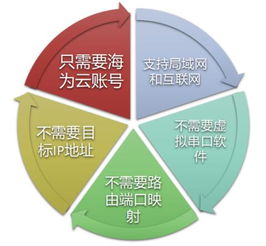

- 云平台部署:采用云MES模式,降低企业初期IT投入,实现快速部署、弹性扩展和便捷的远程运维,尤其适用于多工厂集团化管理和供应链协同。

这种融合使得工厂不仅实现自动化,更具备感知、分析、决策和优化的智能化能力,形成一个自适应、高效、柔性的生产体系。

三、技术转让新路径:MES系统作为核心载体

在食品饮料行业的技术转让(如新工艺引入、新产品线落地、新工厂建设或并购后的整合)过程中,MES系统扮演着至关重要的角色,为技术转让提供了标准化、可复制的实施框架。

- 固化与封装核心技术:将产品配方、工艺参数、质量标准、SOP等核心生产知识,以结构化、数字化的形式内置到MES系统中。这使得隐性知识显性化、标准化,降低了技术转移过程中对关键人员经验的过度依赖。

- 确保转让过程的一致性:无论是新建工厂还是改造旧线,以MES系统为蓝本进行部署,可以确保不同生产基地执行完全相同的生产工艺和质量控制标准,保证产品品质的高度一致,快速实现产能复制。

- 加速人员培训与融合:MES系统提供了直观的操作指导和标准作业界面,新员工或接收方人员可以更快地掌握标准化操作流程,缩短培训周期,提高技术吸收效率。

- 实现持续改进与知识沉淀:技术转让并非一次性事件。MES系统持续收集新生产环境下的数据,为双方(转让方与受让方)提供了共同的分析基础。通过对数据的共同分析,可以针对本地化条件进行工艺微调,并将优化的经验反哺回系统,形成知识沉淀与良性循环。

四、实施策略与挑战

成功借力MES实现智慧工厂转型并支撑技术转让,需注意:

- 顶层设计与业务对齐:规划需紧密结合企业战略和核心业务痛点,避免为技术而技术。

- 分步实施,价值驱动:可从关键产线或核心模块(如追溯、质量管理)开始试点,快速展现价值,再逐步推广。

- 注重数据治理与系统集成:确保MES与ERP、SCM、LIMS(实验室信息管理系统)等系统的无缝集成,打破信息孤岛。

- 组织变革与人才培养:智慧工厂转型也是管理模式的变革,需要配套的组织调整和既懂业务又懂技术的复合型人才。

- 选择合适的技术伙伴:在技术转让项目中,选择具有丰富行业经验、能提供持续服务和知识传递的MES解决方案供应商至关重要。

###

对于食品饮料行业而言,借力MES系统建设智慧工厂,已不再是可选题,而是关乎未来竞争力的必选题。它不仅是提升内部运营效率与质量安全的利器,更在技术转让与扩张中,成为确保技术精准落地、实现规模化复制的“稳定器”与“加速器”。通过将核心生产工艺与管理理念数字化、系统化,企业能够更稳健、更高效地在全球市场布局与竞争中赢得先机,开启以数据驱动的智能制造新篇章。